Kompozitni metalni samo-podmazivni materijali su napredni inženjerski materijali namijenjeni smanjenju trenja i habanja bez oslanjanja na vanjska tekuća maziva kao što su ulje ili mast. Ovi su materijali neophodni u primjenama gdje je održavanje teško, radni uvjeti su ekstremni (visoka temperatura, vakuum ili korozivno okruženje) ili gdje se mora izbjegavati kontaminacija iz tradicionalnih maziva. Funkcija samo-podmazivanja postiže se pažljivo konstruiranom kombinacijom materijala. Ispod su primarne komponente i materijali koji se koriste u kompozitnim metalnim sustavima samo-podmazivanja, prikazanih u strukturiranom formatu točke po točki.

1. Metalna matrica (osnovni materijal)

Metalna matrica pruža mehaničku čvrstoću, kapacitet opterećenja, toplinsku vodljivost i strukturni integritet. Uobičajeni materijali za matricu uključuju:

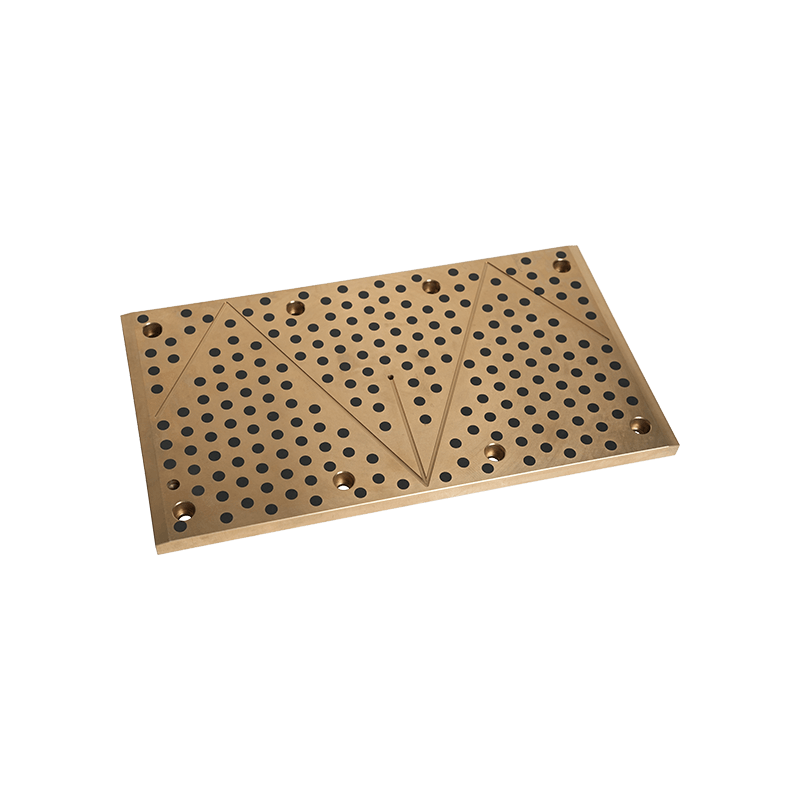

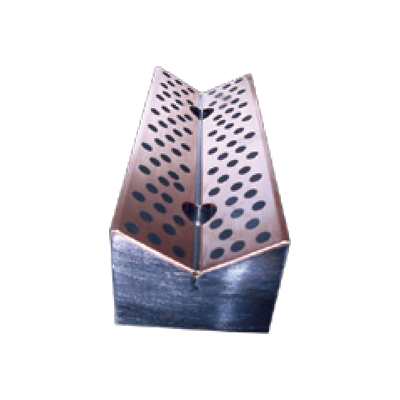

Brončana (CU-SN legura): Najčešće se koristi zbog izvrsne otpornosti na habanje, dobre obradivosti i sposobnosti zadržavanja čvrstih maziva. Porozna bronca često se koristi kao skela za infiltriranje maziva.

Čelik (ugljik ili nehrđajući čelik): koristi se u aplikacijama visoke čvrstoće. Kompoziti na bazi čelika često su obloženi ili impregnirani mazivima.

Bakrene i bakrene legure: nude visoku toplinsku i električnu vodljivost, pogodnu za električne klizne kontakte.

Aluminijske legure: lagana i otporna na koroziju, korištene u zrakoplovnim i automobilskim primjenama gdje je smanjenje težine kritično.

Legure na bazi željeza: isplativi i snažni, često se koriste u industrijskim čahurama i ležajevima.

The matrix is typically manufactured using powder metallurgy techniques—mixing metal powders, compacting them under pressure, and sintering at high temperatures to form a porous or dense structure.

2. Čvrsta maziva (primarna sredstva za smanjenje trenja)

Oni su ugrađeni u metalnu matricu i postupno se oslobađaju na površinu tijekom rada, tvoreći film s niskim mjestima koji smanjuje trenje. Ključna čvrsta maziva uključuju:

Grafit: mazivo na bazi ugljika učinkovito u oksidirajućim okruženjima i na povišenim temperaturama (do 400 ° C u zraku). Dobro funkcionira u vlažnim uvjetima gdje vodena para pomaže u stvaranju filmova za podmazivanje. Često se koristi u kompozitima na bakar ili željezu.

Molibden disulfid (MOS₂): Poznat po svojoj lamelarnoj kristalnoj strukturi, MOS₂ pruža izvrsno podmazivanje pod velikim opterećenjima i u vakuum ili suhim okruženjima. Stabilan je do 350 ° C u zraku i široko se koristi u zrakoplovnim i obrambenim aplikacijama.

Politetrafluoroetilen (PTFE): sintetički fluoropolimer s jednim od najnižih koeficijenata trenja. Meka je i učinkovit pri niskim do umjerenim temperaturama (do 260 ° C). PTFE se često miješa s drugim mazivima kako bi se poboljšala performanse.

Volfram disulfid (WS₂): Slično kao MOS₂, ali s većom toplinskom stabilnošću i boljim performansama u ekstremnim uvjetima. Manje uobičajeno zbog većih troškova.

Šesterokutni boron nitrid (H-BN): poznat kao "bijeli grafit", pruža podmazivanje na visokim temperaturama i u inertnim okruženjima.

Ova maziva se raspršuju tijekom matrice tijekom proizvodnje i postupno su izložena kako se površina nosi, osiguravajući dugoročno podmazivanje.

3. Aditivi i legirajući elementi

Da bi se poboljšale performanse, dodatni materijali su ugrađeni u kompozit:

Olovo (PB): Povijesno se koristi za svoju mekoću, ugradnju i sposobnost formiranja filma za podmazivanje. Međutim, zbog brige o okolišu i zdravlju (ROHS usklađenost), sada se preferiraju alternative bez olova.

TIN (SN): Poboljšava otpornost na koroziju i kompatibilnost s materijalima osovine. Često se dodaju u brončane legure.

Cink (Zn) i nikl (NI): Povećajte čvrstoću i otpornost na koroziju u kompozitima na bazi željeza.

Silikonski karbid (sic) ili aluminijski oksid (al₂o₃): keramička pojačanja koja povećavaju tvrdoću, otpornost na habanje i toplinsku stabilnost, posebno u primjenama s velikim opterećenjem.

4. Metode proizvodnje koje utječu na sastav materijala

Metoda proizvodnje utječe na konačnu strukturu materijala i performanse:

Prašak metalurgija: najčešća metoda. Metalni puderi pomiješani su s čvrstim mazivima i aditivima, pritisnuti u oblik i sinterirani. To stvara ujednačenu raspodjelu maziva unutar porozne ili guste metalne strukture.

Infiltracija: Porozni metalni preformani (npr. Sinterirana brončana) infiltriraju se s rastopljenim mazivima ili legurama s niskom tažnom točkom (npr. Olovo-tin) kako bi se ispunile pore i pojačale podmazivanje.

Plazmi prskanje ili toplinsko prskanje: Koristi se za odlaganje premaza samo podmazivanja na metalne površine, kombinirajući metale i maziva u slojevitim strukturama.

Proizvodnja aditiva (3D ispis): tehnika u nastajanju koja omogućuje preciznu kontrolu nad raspodjelom materijala i složenih geometrija.

5. Prijave i prednosti izvedbe

Kompozitni metalni materijali za samo-podmanje koriste se u:

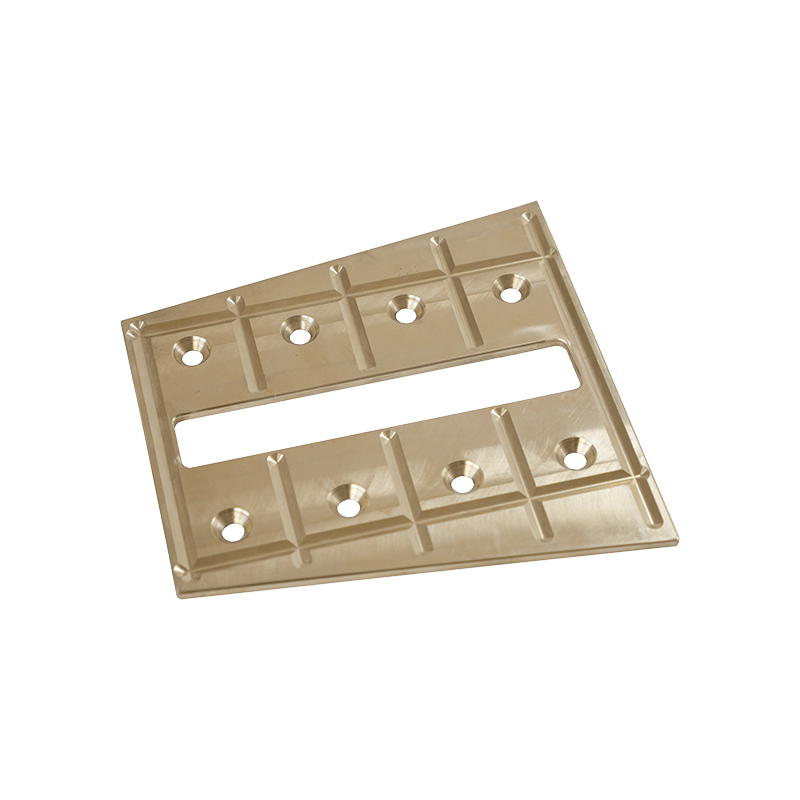

Ležajevi i čahure u automobilskim motorima i prijenosu

Klizne komponente u građevini i poljoprivrednim strojevima

Aerospace mehanizmi (npr. Sletište, upravljački sustavi)

Industrijska automatizacija i robotika

Morska i offshore oprema izložena vlazi i soli

Prednosti uključuju:

Smanjeno održavanje i stanke

Rad u ekstremnim temperaturama i okruženjima

Otpornost na probleme kontaminacije i zapečaćenja

Dugački život u stalnim kliznim uvjetima

Kompozitni metalni samo-podlozi su složeni sustavi koji kombiniraju jaku metalnu matricu (brončana, čelik, bakar itd.), Čvrsta maziva (grafit, MOS₂, PTFE) i aditivi za povećanje performansi. Kroz naprednu proizvodnju, ovi materijali pružaju pouzdan rad bez održavanja u zahtjevnim primjenama. Kako se industrije kreću prema zelenijim, učinkovitijim tehnologijama, razvoj kompozita bez olova, visokih performansi i dalje raste, osiguravajući njihovu kritičnu ulogu u modernom strojarstvu.

+0086-513-88690066

+0086-513-88690066