Mesovi podmazivanja ugljičnih vlakana predstavljaju vrhunski napredak u tehnologiji ležaja, kombinirajući izuzetna mehanička svojstva ugljičnih vlakana s inovativnim mehanizmima samo-podmazivanja. Ovi specijalizirani ležajevi dizajnirani su za učinkovito djelovanje bez vanjskog podmazivanja, istovremeno održavajući vrhunske karakteristike performansi kroz zahtjevne primjene.

Sastav i struktura

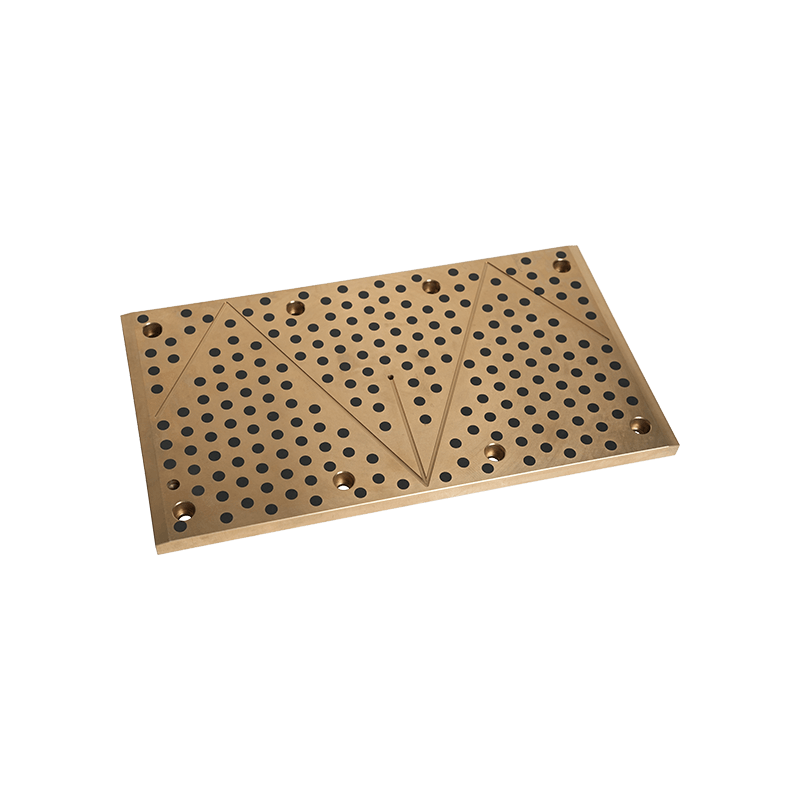

Temeljni ležajevi od ugljičnih vlakana obično se konstruiraju pomoću armature visoke čvrstoće ugljičnih vlakana ugrađenih u materijale polimerne matrice ili metalne supstrate. Ugljična vlakna pružaju izuzetnu vlačnu čvrstoću, krutost i dimenzionalnu stabilnost, dok matrični materijal uključuje čvrsta maziva kao što su PTFE (politetrafluoroetilen), grafit ili molibdenski disulfid.

Struktura ležaja često ima višeslojni dizajn gdje su slojevi ugljičnih vlakana strateški orijentirani kako bi se maksimizirao kapacitet nosivanja u određenim smjerovima. Svojstva samo-podmazivanja postižu se integracijom čestica krutih maziva koje se ili raspršuju u matrici ili koncentriraju se na specifične površine habanja.

Ključne karakteristike i svojstva

Ovi ležajevi pokazuju izvanredna svojstva koja ih razlikuju od konvencionalnih sustava ležaja. Njihov koeficijent trenja obično se kreće od 0,05 do 0,20, ovisno o specifičnim uvjetima formulacije i rada. Ojačanje ugljičnih vlakana pruža izvrsnu otpornost na zamor i održava strukturni integritet u uvjetima cikličkog opterećenja.

Temperaturni učinak je još jedna značajna prednost, s mnogim slojevima samo -podmazivanja od ugljičnih vlakana koji djeluju učinkovito u rasponu od temperature od -200 ° C do 200 ° C. Materijali pokazuju izvrsnu toplinsku stabilnost i minimalno toplinsko širenje, osiguravajući stalne performanse u različitim uvjetima okoliša.

Kemijska otpornost je izuzetna, jer ovi ležajevi pokazuju snažnu otpornost na ulja, goriva, kiseline i razne industrijske kemikalije. To ih čini posebno prikladnim za teška radna okruženja u kojima bi tradicionalna maziva mogla degradirati ili postati kontaminirana.

Mehanizam

Mehanizam samo-podmazivanja djeluje postupnim prijenosom čvrstih materijala maziva s površine ležaja u komponentu parenja. Dok ležaj djeluje, mikroskopske količine maziva deponiraju se na kontra površinu, stvarajući tanki, izdržljiv film podmaza. Ovaj je postupak kontinuiran i samoregulirajući, a mazivo se povećava pod većim opterećenjima ili brzinama.

Struktura ugljičnih vlakana pruža više puta za migraciju maziva uz održavanje strukturnog integriteta ležaja. Anizotropna priroda ugljičnih vlakana omogućava prilagođenu raspodjelu maziva na temelju specifičnih zahtjeva za opterećenje i kretanje.

Prijave i industrije

Mesovi za samo-podlogu od ugljičnih vlakana smatraju se opsežnom upotrebom u brojnim industrijama zbog svoje jedinstvene kombinacije svojstava. U zrakoplovnim aplikacijama koriste se u upravljačkim sustavima, komponentama za slijetanje i dodacima za motore gdje su pouzdanost i smanjenje težine kritični čimbenici.

Automobilska industrija koristi ove ležajeve u prijenosnim sustavima, komponentama ovjesa i aplikacijama motora gdje su važni rad i otpornost na automobile bez održavanja. Proizvođači industrijskih strojeva uključuju ih u transportne sustave, robotske spojeve i tešku opremu gdje su otpor za onečišćenje i dugoročna pouzdanost najvažniji.

Primjene medicinskih uređaja imaju koristi od biokompatibilnosti i čistog rada nosača, što ih čini prikladnim za kirurške instrumente i dijagnostičku opremu. Industrija prerade hrane također prihvaća samo-podmazivanje ugljičnih vlakana zbog njihove sposobnosti da rade bez podmazivanja nafte, sprječavajući onečišćenje proizvoda.

Morske aplikacije utječu na otpornost na koroziju i sposobnost rada u vodno podmazanim okruženjima, što ih čini idealnim za brodsku opremu i podvodne sustave.

Prednosti i koristi

Primarna prednost samo-podmazivanja ugljičnih vlakana je njihov rad bez održavanja. Eliminiranje potrebe za vanjskim podmazom smanjuje troškove održavanja, sprječava kontaminaciju maziva i eliminira rizik od degradacije maziva tijekom vremena.

Smanjenje težine predstavlja još jednu značajnu korist, a ležajevi ugljičnih vlakana obično teže 60-80% manje od ekvivalentnih čeličnih ležajeva. Ova prednost težine posebno je vrijedna u zrakoplovnim i automobilskim aplikacijama gdje smanjenje mase izravno utječe na performanse i učinkovitost.

Prednosti okoliša uključuju smanjeni otpad od zbrinjavanja maziva i uklanjanje curenja maziva, doprinoseći čistijim operacijama i smanjeni utjecaj na okoliš. Dugi radni vijek i pouzdanost ležajeva smanjuju učestalost zamjene i povezane troškove.

Operativne prednosti uključuju konzistentne performanse u širokim temperaturnim rasponima, otpornost na udar i vibracije i sposobnost rada u vakuumskim uvjetima u kojima bi tradicionalna maziva propala.

Razmatranja dizajna

Prilikom dizajniranja sa samo-podmazivanim ležajevima ugljičnih vlakana, inženjeri moraju uzeti u obzir nekoliko čimbenika. Izračunavanja kapaciteta opterećenja moraju uzeti u obzir anizotropnu prirodu materijala od ugljičnih vlakana, a svojstva čvrstoće razlikuju se na temelju orijentacije vlakana.

Ograničenja brzine i temperature trebaju se pažljivo procijeniti, jer prekomjerno stvaranje topline može utjecati na performanse maziva i trajanje života. Zahtjevi za površinsku završnu obradu za komponente parenja obično su strožiji nego kod konvencionalnih ležajeva kako bi se osigurao pravilan prijenos maziva.

Postupci ugradnje mogu se razlikovati od tradicionalnih ležajeva, što zahtijeva specifično rukovanje kako bi se spriječilo oštećenje strukture ugljičnih vlakana. Pravilno usklađivanje i tehnike montiranja ključne su za optimalne performanse i dugovječnost.

Budući razvoj

Stalno istraživanje usredotočeno je na poboljšanje nosivosti opterećenja, proširenje raspona radne temperature i razvijanje specijaliziranih formulacija za specifične primjene. Integracija nanotehnologije obećava poboljšati mehanizme prijenosa maziva i poboljšati otpornost na habanje.

Istražuju se napredne proizvodne tehnike, uključujući 3D ispis i automatizirano postavljanje vlakana kako bi se stvorile složenije geometrije i optimizirale orijentaciju vlakana za određene uvjete utovara. Koncepti pametnog ležaja koji uključuju senzore za praćenje stanja također su u razvoju.

Mesovi za samo-podlogu od ugljičnih vlakana predstavljaju sofisticirano rješenje tradicionalnih izazova ležaja, nudeći rad bez održavanja, izuzetne karakteristike performansi i koristi za okoliš. Njihov kontinuirani razvoj i primjena u različitim industrijama pokazuju njihovu vrijednost kao napredne inženjerske komponente koje se bave modernim operativnim zahtjevima, istovremeno smanjujući troškove životnog ciklusa i utjecaj na okoliš.

+0086-513-88690066

+0086-513-88690066