Optimiziranje performansi podmazivanja Bakrena legura samo-podmaziva ležajevi ključ je za produljenje njihovog radničkog vijeka, poboljšanje nošenja opterećenja i otpornost na habanje. Evo nekoliko mjera koje se mogu poduzeti za optimizaciju performansi podmazivanja:

1. Odaberite pravi materijal za podmazivanje

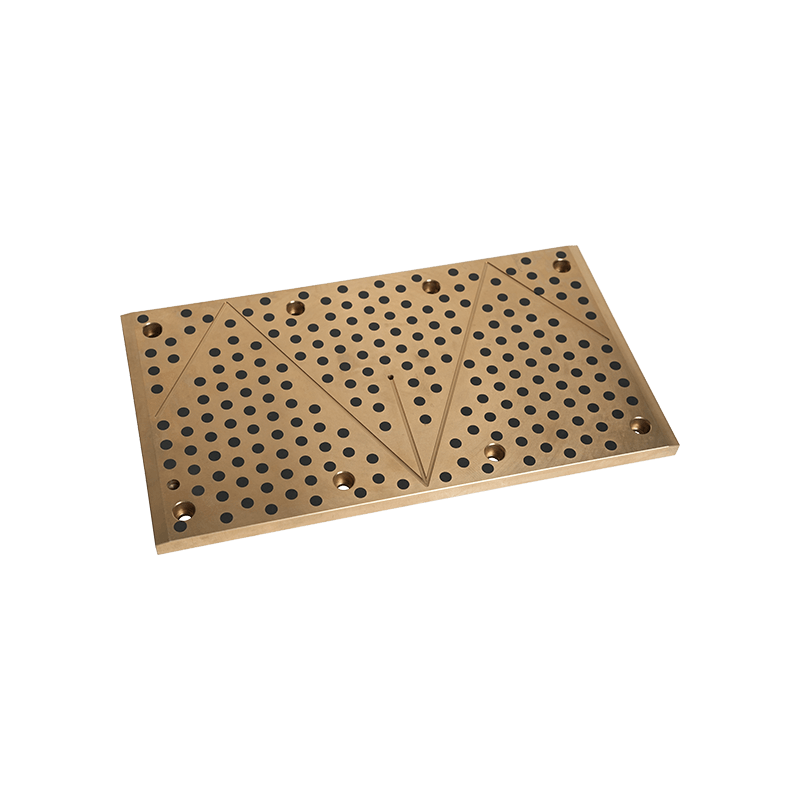

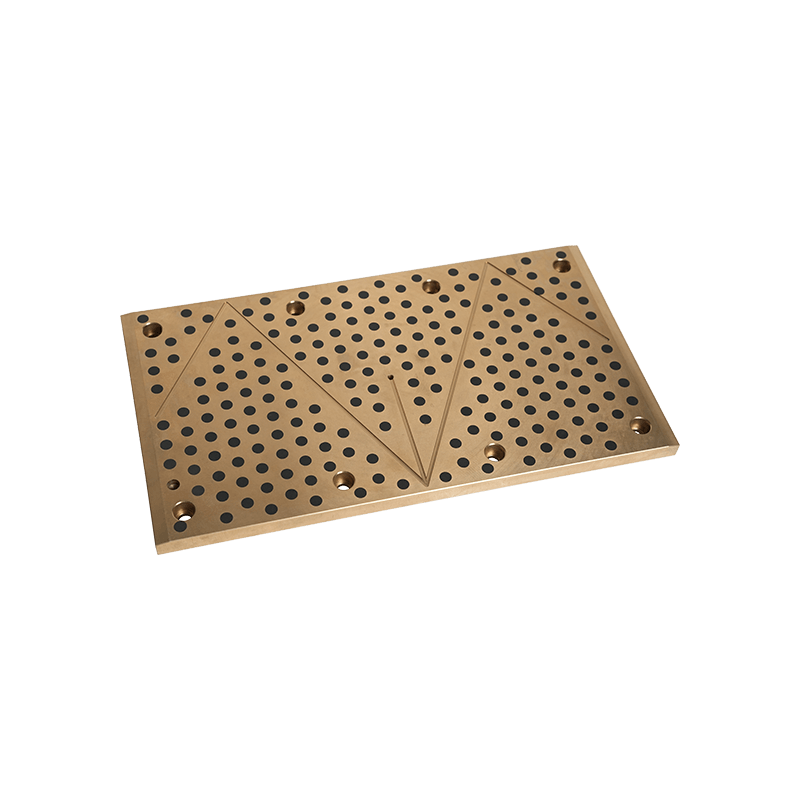

Upotreba čvrstih maziva: Čvrsta maziva (kao što su grafit, molibdenski disulfid, politetrafluoroetilen PTFE itd.) Često se koriste u bakrenim legurama samo-podmaziva. Ova maziva mogu osigurati dobro podmazivanje bez tekućeg podmazivanja, posebno u visokim uvjetima temperature i visokog opterećenja, čvrsta maziva mogu smanjiti trenje i trošenje.

Kompozitno podmazivanje: bakrene legure mogu se kombinirati s drugim materijalima za podmazivanje visoke učinkovitosti (poput olova, kositra, grafita, politetrafluoroetilena itd.) Za proizvodnju složenih ležajeva. Ovi materijali mogu učinkovito osigurati podmazivanje u okruženju s visokim i pritiskom, izbjegavati izravan kontakt metala i na taj način smanjiti trošenje.

Punjenje maziva: popunjavanje pora bakrenih legura mazivima (poput masti ili čvrstih maziva) može pružiti dovoljno podmazivanja na početku rada, smanjujući tako startno trenje i postupno formirati stabilan film podmazivanja.

2. Optimizirajte površinski tretman ležaja

Površinska glatkoća: Poboljšanjem površinske hrapavosti bakrenih legura samo-podmazivanja (poput preciznog mljevenja ili poliranja), trenje između ležaja i kontaktne površine može se smanjiti. Glađe površine mogu tvoriti tanje i stabilnije uljne filmove ili podmazivanja filmova, smanjujući habanje.

Površinski premaz: Nanošenje podmazivanja ili prevlaka otpornih na habanje (poput keramičkih premaza, politetrafluoroetilen premaza itd.) Na površini bakrenih legura može učinkovito poboljšati otpornost na trenje, otpornost na koroziju i otpornost na oksidaciju ležajeva. Ove premaze mogu pružiti dodatnu zaštitu tijekom postupka podmazivanja, čime se produžuju radni vijek.

Optimizacija mikrostrukture: Podešavanjem mikrostrukture bakrenih legura (poput toplinske obrade, pročišćavanja zrna itd.) Mogu se poboljšati kapacitet zadržavanja i podmazivanja maziva, tako da se mazivnici mogu učinkovitije distribuirati na površini ležaja i smanjiti trenje.

3. Redovito dopunjavanje i upravljanje mazivima

Redovito dopunjavanje maziva: Iako se samo-podmaziva ležajevi mogu podmazati, mazivo se brže konzumira u nekim ekstremnim radnim uvjetima (poput dugotrajnog visokog opterećenja ili visoke temperature). U ovom trenutku, maziva se treba redovito puniti kako bi se osiguralo da se ležajevi adekvatno podmažu tijekom rada.

Odabir i upravljanje mazivima: Odaberite odgovarajuća maziva (kao što su mast visoke temperature, posebna maziva itd.) I redovito ih zamijenite i nadopunjavaju u skladu s stvarnim okruženjem upotrebe. Prema različitim radnim temperaturama, opterećenjima i brzinama, odaberite odgovarajuća maziva ili masti i osiguravaju da njihova viskoznost i učinak podmazivanja udovoljavaju zahtjevima.

4. Kontrolirajte radnu temperaturu

Dizajn toplinskog upravljanja: Tijekom radnog procesa ležajeva, trenja i opterećenja bakrene legure bakrene legure stvorit će toplinu. Prekomjerna temperatura može uzrokovati kvar maziva, ubrzavajući habanje ležaja. Stoga je vrlo važno optimizirati dizajn toplinskog upravljanja ležajem. Radna temperatura ležaja može se smanjiti povećanjem područja raspršivanja topline ležaja, dizajniranjem učinkovitih kanala disipacije topline ili korištenjem materijala s visokim toplinskim vodljivošću.

Nadgledanje temperature: U nekim primjenama s velikim opterećenjem i velike brzine, prekomjerna temperatura može utjecati na performanse podmazivanja. Dodavanjem senzora temperature u sustav ležaja, radna temperatura se prati u stvarnom vremenu kako bi se osiguralo da temperatura ostane unutar odgovarajućeg raspona za održavanje performansi podmazivanja.

5. optimizacija opterećenja

Razumni odabir opterećenja: Dizajn samo-podmazivih ležajeva bakrene legure općenito je pogodan za radna okruženja srednje opterećenja. Prekomjerna opterećenja mogu uzrokovati oštećenje filma za podmazivanje, povećanje trenja i habanja. Stoga je u praktičnim primjenama ključ za optimizaciju performansi podmazivanja kako bi se razumno kontrolirao opterećenje koje nosi ležaj i izbjegavanje preopterećenja.

Optimizacija raspodjele opterećenja: Poboljšanjem dizajna ležaja osigurajte da je opterećenje ravnomjerno raspoređeno i izbjegavajte preopterećenje u jednoj točki. Ujednačena raspodjela opterećenja može pomoći mazivu da se ravnomjerno rasporedi, smanjujući lokalno trenje i prekomjerno trošenje.

6. Optimizirajte radno okruženje

Kontrolirajte radni medij: Ako bakreni legura samo-podmaziva ležaj djeluje u određenom mediju (poput vode, ulja, plina itd.), Ključno je osigurati čistoću i prikladnost medija. Zagađivači, nečistoće ili prekomjerna vlaga mogu utjecati na učinak maziva, pa čak i uzrokovati uništavanje filma za podmazivanje. Stoga je potrebno kontrolirati kvalitetu radnog medija i spriječiti ulazak onečišćenja.

Dizajn sustava brtve: Da bi se spriječilo da vanjski onečišćenja (poput prašine, vlage, metalnih čestica itd.) Uđu u ležaj, sustav brtvljenja može biti dizajniran kako bi se osiguralo da mazivo ostane unutar ležaja i spriječi da vanjske nečistoće utječu na podmazivanje filma.

7. Ispitivanje podmaza i provjera performansi

Test koeficijenta trenja: Redovito provodite testove koeficijenta trenja kako bi se procijenio učinak podmazivanja bakrenih legura samo-podmazivanja ležajeva. Ispitivanjem koeficijenta trenja u različitim radnim uvjetima može vam pomoći utvrditi ispunjava li performanse podmazivanja očekivanja i izvršavaju odgovarajuće prilagodbe.

Životni test: Simuliranjem radnog okruženja ležaja pod različitim opterećenjima, brzinama i temperaturama provodi se dugoročni životni testovi kako bi se procijenila performanse podmazivanja i trajnost, optimizirajući tako shemu dizajna i podmazivanja.

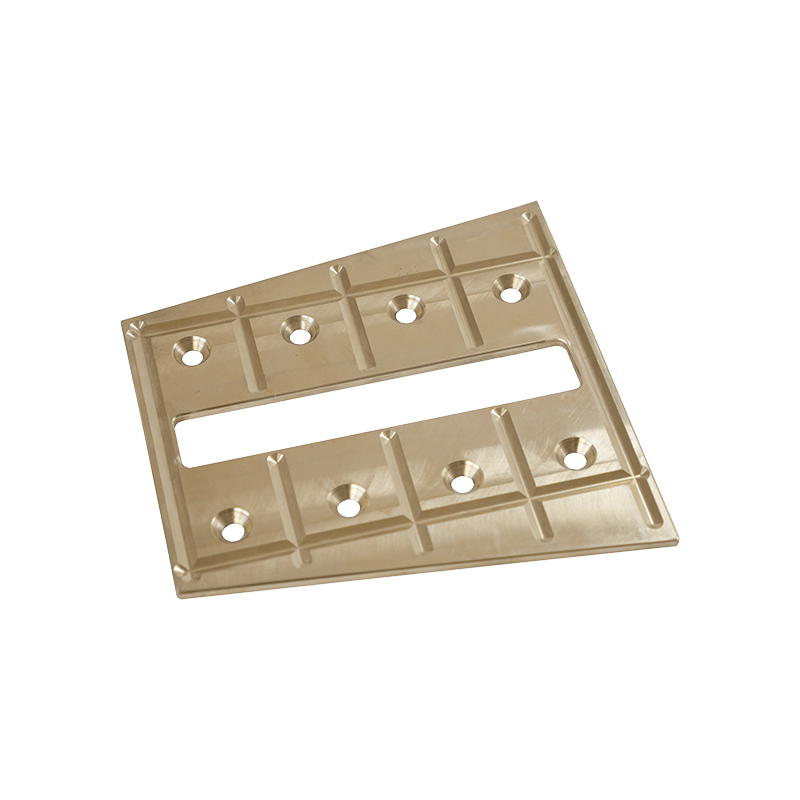

8. Mehanizam za otpuštanje površinske strukture i maziva

Optimizacija strukture pora: U dizajniranju bakrenih legura samo-podmazivanja ležaja, odgovarajuće mikroporozne strukture mogu se dizajnirati na površini ili iznutra za skladištenje maziva. Mazivo se može postupno otpustiti na površinu trenja, smanjujući trenje i proširujući radni vijek.

Kontrola brzine oslobađanja maziva: Razumni mehanizam za oslobađanje maziva dizajniran je tako da se mazivo automatski oslobađa u skladu s promjenama radnog opterećenja i topline trenja, osiguravajući da ležaj ima dovoljno podmazivanja pod velikim opterećenjem.

Optimiziranje performansi podmazivanja bakrenih legura samo-podmaziva uglavnom ovisi o odabiru prikladnih materijala za podmazivanje, tehnologiji površinske obrade, optimizaciji optimizacije i kontroli temperature. Kroz ove mjere, učinak podmazivanja ležaja može se značajno poboljšati, trenje i habanje mogu se smanjiti, proširujući na taj način radni vijek ležaja i osiguravajući njegovu stabilnost i pouzdanost u različitim radnim okruženjima.

+0086-513-88690066

+0086-513-88690066