Performanse podmazivanja i radni vijek Samo-podmaziva klizne pločice su njegovi temeljni pokazatelji performansi, koji izravno utječu na učinkovitost, pouzdanost i troškove održavanja rada opreme. Da bismo dodatno poboljšali ove performanse, možemo započeti od odabira materijala, strukturnog dizajna, površinskog obrade, optimizacije maziva i procesa proizvodnje. Slijedi detaljna analiza:

1. Odabir i izmjena materijala

(1) Optimizacija supstrata

Metalna matrica Kompozitni materijali:

Korištenje metala visoke čvrstoće (poput bakrenih legura ili aluminijskih legura) kao supstrata mogu poboljšati kapacitet opterećenja i otpornost na umor klizačke ploče.

Dodavanje čestica otpornih na habanje (poput volfram-karbida ili aluminijskog oksida) u metalni supstrat može značajno poboljšati otpornost na habanje klizne ploče.

Materijali na bazi polimera:

Korištenje inženjerske plastike visokih performansi (kao što su PTFE, PEEK ili najlon) kao supstrat može osigurati izvrstan koeficijent niskog trenja i kemijsku korozijsku otpornost.

Materijali na bazi polimera također mogu poboljšati svoju mehaničku otpornost na čvrstoću i puzanje dodavanjem vlakana (poput staklenih vlakana ili ugljičnih vlakana).

(2) Modifikacija maziva

Čvrsta maziva:

Dodavanje čvrstih maziva kao što su grafit, molibdenski disulfid (MOS₂) ili politetrafluoroetilen (PTFE) može formirati stabilan film podmazivanja tijekom klizanja, smanjenja trenja i habanja.

Ova maziva također se mogu ravnomjerno rasporediti u supstratu putem nano-skale tehnologije disperzije kako bi se dodatno povećala učinak podmazivanja.

Nova maziva:

Istraživanje i primjena novih maziva (poput ionske tekućine ili maziva nanočestica) mogu značajno smanjiti koeficijent trenja i proširiti radni vijek.

2. Konstrukcijska optimizacija dizajna

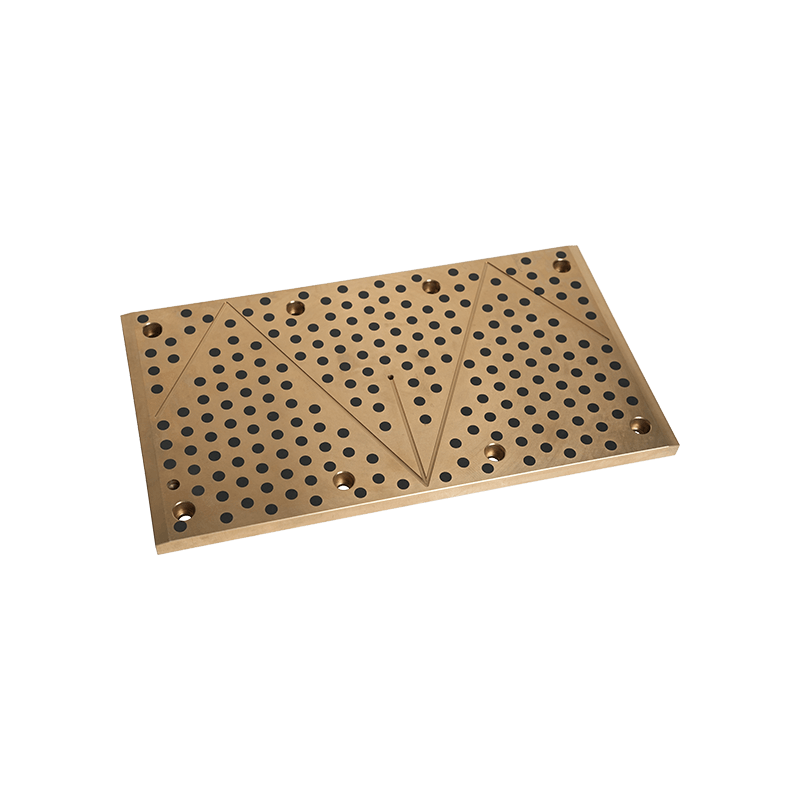

(1) Poroznost i distribucija maziva

Skateboardi za samo-podmazivanje obično pohranjuju maziva uvođenjem pora u podlogu. Optimiziranje poroznosti i raspodjele pora može osigurati da se mazivo kontinuirano oslobađa tijekom uporabe.

Oblik pora (poput sfernih, cilindričnih ili nepravilnih oblika) ima važan utjecaj na brzinu oslobađanja i ujednačenost distribucije maziva, a struktura pora može se kontrolirati preciznom obradom.

(2) Dizajn višeslojnih struktura

Upotreba višeslojne strukture (poput metalnog supstrata koji samo-podmaziva sloj) može kombinirati prednosti različitih materijala. Na primjer, metalni supstrat pruža visoku čvrstoću i krutost, dok sloj samo-podmazivanja pruža niske performanse trenja.

Višeslojna struktura također može poboljšati međuslojnu silu vezivanja kroz modifikaciju sučelja (poput premaza ili kemijskog veza) kako bi se izbjeglo odvajanje ili ljuštenje.

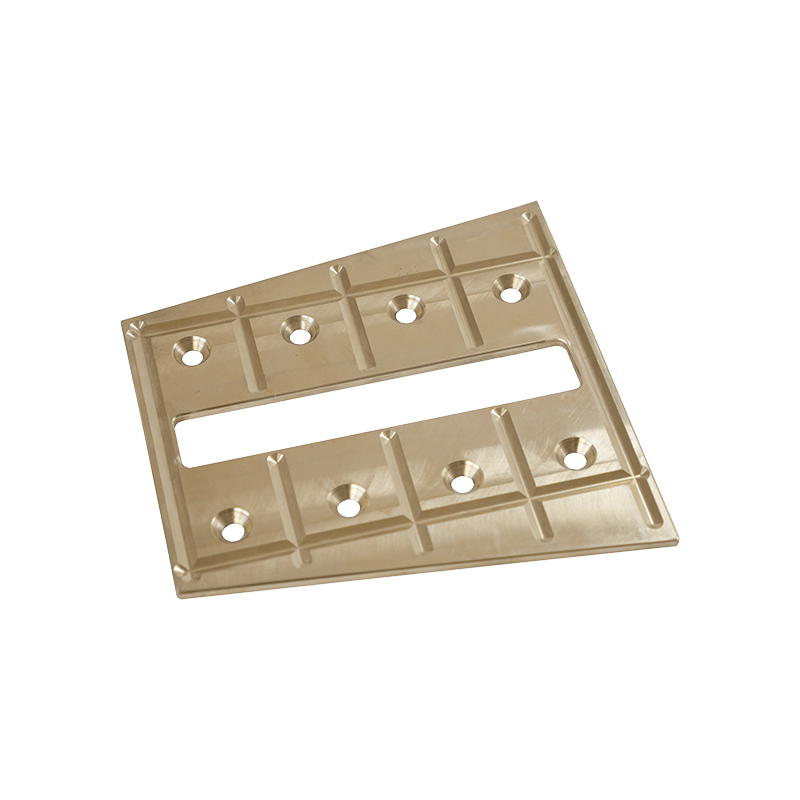

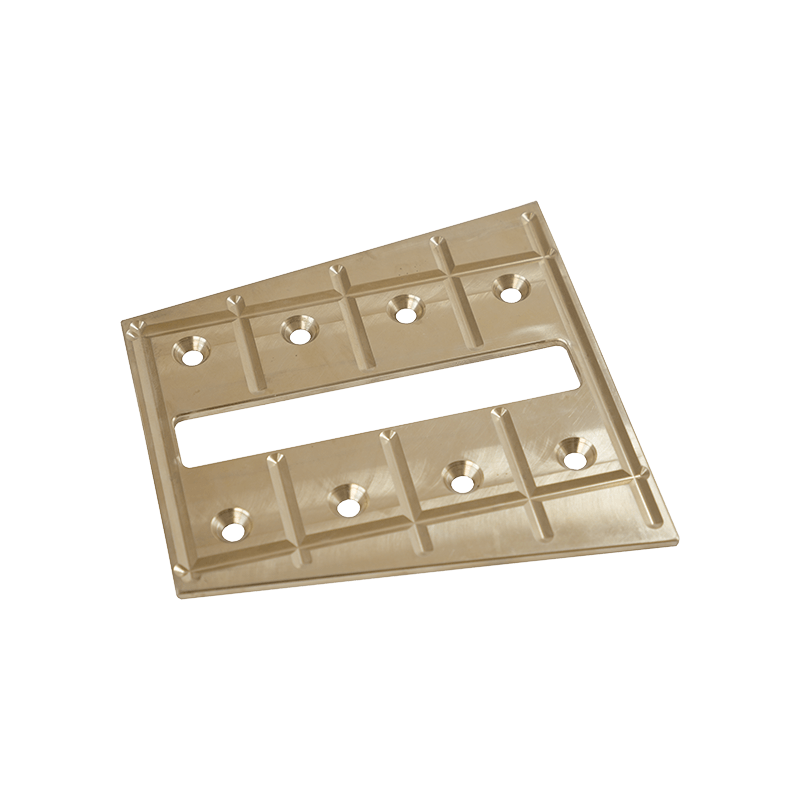

(3) Dizajn teksture površine

Dizajniranje tekstura mikrona ili nano-razmjera (poput žljebova, jama ili izbočenja) na površini skejtborda može učinkovito pohraniti maziva i usmjeriti smjer protoka maziva.

Tekstura površine također može smanjiti područje kontakta, smanjujući tako brzinu trenja i trošenja.

3. Tehnologija površinskog obrade i prevlake

(1) Tehnologija premaza

Tvrdi premaz:

Primjena tvrdog premaza (poput DLC dijamantnog premaza ili keramičkog premaza) na površinu skejtborda može značajno poboljšati otpornost na habanje i otpornost na ogrebotine.

Podmamanje premaza:

Primjena podmazivanja premaza s niskim koeficijentom trenja (poput PTFE premaza ili MOS₂ premaza) može dodatno smanjiti trenje i proširiti životni vijek.

Kompozitni premaz:

Kombinirajući prednosti tvrdog premaza i podmazivanja, razvijanje kompozitne tehnologije premaza ne samo da može poboljšati otpornost na habanje, već i održavati niske performanse trenja.

(2) Izmjena površine

Mikrostruktura površine skejtborda može se mijenjati tehnologijama kao što su laserski tretman, prskanje u plazmi ili kemijsko taloženje pare (CVD) kako bi se poboljšala njegova otpornost na habanje i performanse podmazivanja.

Modifikacija površine također može dodatno optimizirati adheziju i raspodjelu maziva uvođenjem hidrofilnih ili hidrofobnih funkcija.

4. Optimizacija maziva

(1) Sadržaj i distribucija maziva

Sadržaj maziva mora se optimizirati u skladu s određenim radnim uvjetima. Previsok sadržaj maziva može uzrokovati smanjenje čvrstoće supstrata, dok prenizak sadržaj maziva možda ne osigurava dovoljno podmazivanja.

Napredni proizvodni procesi (poput metalurgije praška ili oblikovanja ubrizgavanja) mogu postići jednoliku raspodjelu maziva u supstratu kako bi se osiguralo stabilne performanse tijekom dugoročne upotrebe.

(2) Pametna maziva

Razvoj pametnih maziva (poput maziva koja reagiraju na promjene temperature ili tlaka) može dinamički prilagoditi performanse podmazivanja u skladu s stvarnim radnim uvjetima, proširujući na taj način radni vijek.

Na primjer, neka maziva osjetljiva na toplinu oslobađaju više komponenti podmazivanja na visokim temperaturama kako bi zadovoljile potrebe ekstremnih uvjeta.

5. Poboljšanje procesa proizvodnje

(1) Precizna obrada

Upotreba visoko precizne tehnologije obrade (poput obrade CNC-a ili laserskog rezanja) može osigurati dimenzionalnu točnost i površinsku završnu obradu skejtborda, smanjujući tako kontaktni napon između parova trenja.

Precizna obrada također može optimizirati rubove i prijelazne površine skejtborda kako bi se izbjegao rani neuspjeh zbog koncentracije stresa.

(2) Tehnologija sinteriranja i oblikovanja

Tehnologija sinteriranja u prahu metalurgije može precizno kontrolirati poroznost i gustoću skejtborda, optimizirajući na taj način distribuciju i otpuštanje performansi maziva.

Tehnologija injekcijskog oblikovanja pogodna je za skejtbordove na bazi polimera i može postići složene oblike i proizvodnju visoke preciznosti.

6. Mjere opreza u praktičnim primjenama

(1) Prilagodljivost okoliša

U visokoj temperaturi, visokoj vlažnosti ili korozivnom okruženju, potrebno je odabrati materijale otporne na toplinu i otporne na koroziju i poboljšati prilagodljivost okoliša skejtborda pomoću površinske tretmane ili tehnologije premaza.

Za okruženje s niskim temperaturama ili vakuumom (poput zrakoplovstva) mogu se odabrati maziva niske volatilnosti (poput ionske tekućine ili čvrstih maziva) kako bi se zadovoljile posebne potrebe.

(2) podudaranje opterećenja i brzine

Odaberite odgovarajuće materijale i dizajni za kliznu ploču prema stvarnim radnim uvjetima (kao što je PV vrijednost: tlak × brzina) kako biste osigurali da može održavati stabilne performanse u uvjetima velike ili velike brzine.

(3) Redovito održavanje

Čak i samo-podmazivanje klizača može nakon dugotrajne uporabe doživjeti iscrpljenost maziva ili površinsko trošenje. Redovita inspekcija i zamjena klizačkih ploča važne su mjere za proširenje vijek trajanja opreme.

Učinkovitost podmazivanja i vijek trajanja samo-podmazivane klizačke ploče mogu se značajno poboljšati sveobuhvatnim poboljšanjem optimizacije materijala, strukturnim dizajnom, površinskim tretmanom, poboljšanjem maziva i procesom proizvodnje. Međutim, u stvarnim aplikacijama potrebna je ciljana optimizacija prema specifičnim radnim uvjetima i treba osigurati da klizna ploča postigne najbolju ravnotežu između funkcionalnosti, ekonomije i zaštite okoliša.

+0086-513-88690066

+0086-513-88690066